| ИСТОРИЧЕСКИЙ ОБЗОР РАЗРАБОТКИ В ГЕРМАНИИ ТОПЛИВА И МАТЕРИАЛОВ ДЛЯ РАКЕТНЫХ ДВИГАТЕЛЕЙ О. Лутц (ФРГ) |

Как известно, самыми простыми являются двигатели на порохе, так как в этом случае оба компонента топлива, помещенные в камере сгорания, уже заранее смешаны в правильной пропорции. Но непрерывная подача пороха в камеру сгорания вызывает значительные конструктивные проблемы (не говоря уже о других недостатках).

Этих трудностей, которые еще до сих пор не преодолены, можно избежать при употреблении жидкого топлива. Один из наших первых шагов и привел к созданию монерголей — жидкостей, представляющих собой горючее и окислитель, смешанные или растворенные друг в друге вплоть до молекулярного уровня. Между прочим, все наименования, оканчивающиеся на «ерголь», были придуманы нами в Брунсвике 1. В соответствии с этой концепцией и велись исследования вплоть до настоящего времени; разработаны некоторые другие виды монерголей, например желеобразные и тиксотропные топлива.

1 См. сноску — Ред.

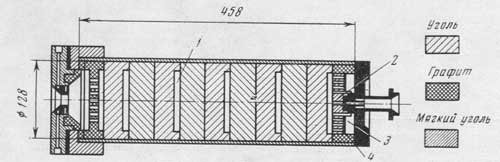

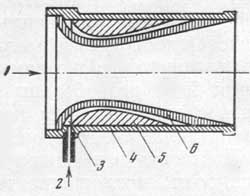

Рис. 1. Устройство для предотвращения взрыва монерголя (после срабатывавия) |

К такому топливу предъявлялось много требований, особенно важно было обеспечить мгновенное воспламенение и полноту реакции в камере сгорания. Многие инциденты показали, как трудно при задержке воспламенения избежать распространения обратного удара в топливный бак и установить управляемое распределение давления. Устройство для предотвращения взрыва монерголя представлено на рис. 1. В тесном контакте с «И. Г. Фарбениндустри» мы проводили эксперименты с так называемой жидкостью Дайверса (с раствором нитрата аммония в аммиаке) — монерголем Н. Этот раствор был удобен с точки зрения техники безопасности, но его коррозийные свойства и тенденции к расслоению вызвали новые трудности. Другое затруднение заключалось в том, что нитрат аммония при распылении образовывал отложения на тех элементах конструкции, с которыми соприкасался; в результате сужались проходные сечения, причем наблюдалось сильное испарение закиси азота. Мы не смогли ликвидировать это явление.

Применив монерголь А, который представляет собой раствор закиси азота в аммиаке, мы преодолели многие трудности, даже создали взрывобезопасный двигатель, установив в системе трубопроводов теплопоглощающий материал, но нам не удалось полностью исключить опасность возникновения ударных волн, вызываемых детонацией. Поэтому дальнейшие эксперименты были приостановлены, хотя мы полагали, что ввиду исключительной простоты такого рода двигателей монерголи окажутся полезными в некоторых специальных случаях применения.

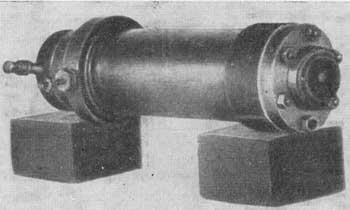

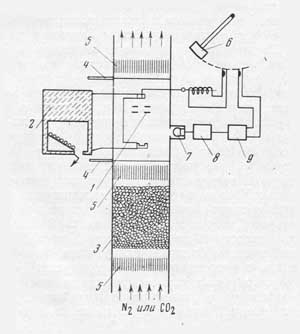

| Рис. 2. Схема камеры сгорания литергольного двигателя: 1 — турбулизирующие камеры; 2 — форсунка для впрыска Na2O; 3 — активированный уголь; 4 — пластинка ружейного пороха. Максимальная тяга достигается через 1,2 сек. |

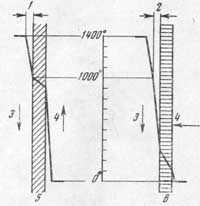

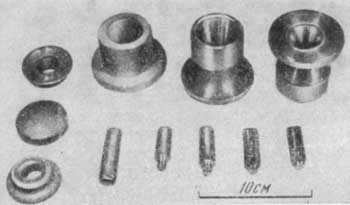

| Рис. 3. Упрощенные угольные заряды |  |

Рис. 4. Частично сгоревший угольный заряд литергольного двигателя |

После войны наши исследования по ракетному топливу и ракетным двигателям были возобновлены в Германском научно-исследовательском институте аэронавтики в Трауене, мы проводили успешную работу с тиксотропным монерголем, основанным на перхлорате аммония, суспензированном с высшими спиртами и некоторыми мылами в нитрометане. Мы сумели овладеть этой системой и преодолеть все трудности, которые беспокоили нас в 30-х гг. Наша концепция, направленная на всемерное упрощение двигателя, диктовала и другой путь: оставить один топливный компонент, помещаемый в камере сгорания, твердым, а второй компонент использовать в виде сжиженного газа или пара. Мы назвали эту смешанную систему литерголем2.

2В настоящее время двигатели на таком топливе из компонентов смешанного агрегатного состояния получили название гибридных. Первый гибридный двигатель был создан в СССР для ракеты ГИРД-09 в 1933 г.— Ред.

| Рис. 5. Камера сгорания литергольного двигателя |  |

Необходимо было создать такую удобную схему работы камеры сгорания, которая позволила бы вызвать реакцию на всей поверхности твердого компонента. Андрусов предложил помещать в камере в качестве горючего уголь и вводить окислитель — закись азота. На рис. 2 представлено поперечное сечение экспериментального двигателя; угольный заряд состоит из дисков с каналами, просверленными в направлении, параллельном оси. Вследствие очень низкой теплопроводности угля наружная оболочка не нуждается в теплозащите. Неперфорированным мы оставили только участок по контуру окружности (рис. 3). Система воспламенялась небольшим зарядом орудийного пороха. Задача состояла в том, чтобы вызвать мгновенную реакцию по всей длине заряда для распространения горения не от одного конца к другому, а в радиальном направлении.

Мы разрешили эту проблему, выложив каждый канал изнутри целлулоидом, который нагревал мгновенно всю внутреннюю поверхность до температуры воспламенения. Во время наших экспериментов на испытательном стенде максимальная тяга достигалась за 1 сек., а колебания тяги могли быть снижены так, что составляли менее 5%. На рис. 4 и 5 представлены литергольный двигатель и его частично сгоревший угольный заряд. В то время мы считали, что эти упрощенные системы применимы и к двигателям, рассчитанным на продолжительную работу; с другой стороны, мы все же понимали, что полный импульс лимитируется диаметром двигателя.

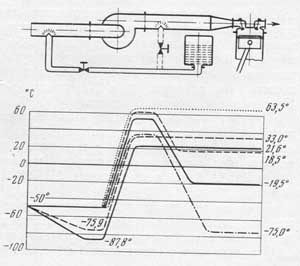

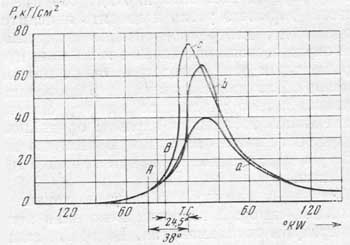

Несколько замечаний о применении окислителя, использовавшегося в литергольной системе для улучшения высотных характеристик поршневых двигателей и пульсирующих ВРД. Устройство для ввода жидкой закиси азота в воздушный тракт нагнетателя изображено на рис. 6. Кривые в нижней части рисунка показывают температуру воздуха при впрыске различных окислителей перед нагнетателем и сзади него. Охлаждение воздуха приводит к увеличению массы, втекающей в цилиндр. Рис. 7 показывает увеличение давления в цилиндре при вводе Na2O и изменении момента воспламенения. Термодинамические и физические свойства закиси азота удовлетворяют требованиям работы поршневого двигателя настолько хорошо, что в высотных условиях мощность авиадвигателей в то время могла быть увеличена примерно на 100% без всяких дополнительных приспособлений для охлаждения или впрыска топлива. Рис. 8 показывает предназначенную для двухмоторных разведывательных самолетов вспомогательную силовую установку с запасом закиси азота — жидкости, которая хранится без наддува при температуре около — 90° С.

| Рис. 6. Устройство для ввода закиси азота в воздушный тракт нагнетателя и график распределения температуры при впрыске различных окислителей. ...... при обычной работе; —при впрыске закиси азота; ----- при впрыске кислорода; —.—.- при впрыске перекиси водорода |

| Рис. 7. График изменения давления в цилиндре по времени (в соответ- ствии с углом поворота коленчатого вала kW) и в зависимости от введения закиси азота N20: а — давление без введения закиси азота, b и с — давление при впрыске 9,02 г/сек закиси азота, В — точка воспламенения для кривой b, А — точка воспламенения для кривых а и с, ТС — верхняя мертвая точка |  |

Как было отмечено выше, используя монергольные и литергольные системы и выбрав наиболее благоприятный рабочий процесс, мы пытались упростить всю силовую установку.

Следующий шаг заключался в том, чтобы от конструктивных вопросов перейти к проблемам топлива, обратив особое внимание на процесс воспламенения. Это привело нас к гипергольным системам, как мы называли сочетания компонентов топлива, которые благодаря своему химическому сродству воспламеняются без заметной задержки. Новый принцип позволил разрешить много проблем, связанных с процессом воспламенения, так как исключал возникновение взрывчатых смесей. Мне посчастливилось предложить этот принцип, а главное,— иметь коллег, которые после того, как я высказал эту идею в 1935 г., всегда работали с неослабевающей энергией над ее практическим осуществлением; мне хотелось бы отметить д-ра Хауссмана, д-ра Нэггерата и инженера Эгельхаафа.

| Рис.8. Вспомогательная силовая установка  |

Первый гиперголь (это название было тоже дано Нэггератом), представлявший собой сочетание гидразингидрата с перекисью водорода, был запатентован нами в Германии 18 июля 1936 г., под номером Ј90798 IV d/46 a6.

Вначале мы проводили эксперименты с медным катализатором и получали воспламенение смеси гидразингидрата и метилового спирта, взятых в соотношении 1 : 1, с 50-процентной перекисью водорода менее чем за 1/100 сек., при комнатной температуре. В то время этот гиперголь представлял для нас большой интерес из-за низкого содержания углерода, он практически сгорал без остатка. Однако это сочетание помогло быть использовано при температуре ниже — 25° С. Даже очень малое количество катализатора в виде солей меди не могло быть внесено в гидразингидрат без того, чтобы не быть восстановленным до металлической меди. Поэтому мы ввели медь в виде коллоидного раствора, использовав в качестве защитного коллоида сначала гуммиарабик, а позднее алкильные эфиры целлюлозы. Нам удалось получить растворы тонко дисперсированной меди, устойчивые в течение нескольких лет, с очень хорошими металлическими свойствами. Воспламенение оказалось приемлемым даже при температуре минус 20° С. Вещество это должно было храниться без доступа воздуха. При наших экспериментах мы покрывали раствор тонким слоем воска и использовали для подачи сжатый азот. Конечно, катализатор можно было вводить в горючее или в окислитель или подавать его отдельно, но отдельный ввод усложнил бы конструкцию. В то время мы не умели как следует обращаться с концентрированной перекисью водорода и считали даже опасным ввод катализатора в окислитель. Трудности в снабжении гидразингидратом заставили нас снизить его содержание в смеси с 50 до 30%. Так как эта топливная комбинация предназначалась для нашего реактивного истребителя Me-163 и нам не разрешали превышать температуру 1760° С, мы использовали смесь из 30% гидразингидрата с 57% метилового спирта и 13% воды. Но при такой смеси мы не получили стабильного раствора. Заводы Вальтера в Киле довольно успешно пытались использовать в качестве катализатора медь, связанную с цианом.

Не буду перечислять здесь все те способы, к которым мы прибегали, пытаясь найти нужное вещество, и все наши дискуссии по этому вопросу, а также многочисленные эксперименты и теоретические соображения по поводу механизма катализа. Но я должен упомянуть здесь трудности, с которыми мы столкнулись тогда, чтобы получить необходимое вещество в соответствующих количествах и требуемого качества. Кроме того, наши возможности проведения исследований были порой ограниченны. Например, предложенный в то время нитропруссид натрия являлся единственной солью железа, которая, обеспечивая каталитическпи эффект, давала в то же время стабильный раствор с описанной смесью из гидразингидрата, метилового спирта и воды. Но возможности применения этого катализатора были ограничены тем, что получаемый нами гидразингидрат содержал растворенный цинк, который образует с нитропруссидом натрия нерастворимые гидразо- и нитрозогруппы в железо-цинковом пентацианиде.

Чтобы добиться мгновенного воспламенения даже при низкой температуре, мы проводили эксперименты с группой веществ под названием оптолы (катехины). Между прочим, оптол образовывал гипергольную смесь не только с перекисью водорода, но и с азотной кислотой, что было важным фактом. Кроме оптола, для получения таких смесей с перекисью водорода было предложено несколько альдегидов. Дальнейшие исследования проводились с циклопентадиеном, бутиндиолем и фурфуриловым спиртом, но эти соединения никогда не имели широкого применения, поскольку они не могли быть получены в достаточных количествах. Наконец, вам удалось заменить гидразинсодержащие вещества соединениями на основе оптола и альдегидов и применить их для топливных систем, в которых окислителем являлась перекись водорода. Вы можете себе представить, что было нелегко найти для этого окислителя подходящее горючее, чтобы топливо быстро самовоспламенялось даже при низкой температуре. Кроме того, в связи с уже упомянутым температурным пределом, установленным для нашего реактивного самолета Me-163, были предъявлены дополнительные требования к топливу: сгорание без остатка, никаких осадков на стенках камеры сгорания или сопла, безвредность выхлопных газов, стабильность, некоррозийность и т. д. Иногда эти требования были противоречивы, поэтому мы были вынуждены искать оптимальный компромисс.

Ниже приводится краткая сводка изученных гиперголей, в которых окислителем является перекись водорода Н2О2:

А. Для перекиси водорода малой концентрации:

| N2H4·H20 | 50% |

| Метиловый спирт | 47% |

| Вода | 3% |

| Медь коллоидная | 0,3% |

Б. Для перекиси водорода высокой концентрации:

| N2H4·H20 | 30% |

| Метиловый спирт (Компонент С) | 57% |

| Вода | 13% |

| Смешанный цианид меди и калия (или бесцветный раствор окиси меди) | Следы |

В. Другие гиперголи, применяемые с Н2O2:

1. Заменители гидразингидрата — алифатические аминосоединения, диэтилентриамин, этилендиамин, триэтилентетраамин с сульфатом меди в качестве катализатора. Хорошо воспламеняются. Наиболее важное из их физических свойств — высокая вязкость. Однако их «поведение» при низкой температуре (на холоде) оказалось неблагоприятным.

2. Альдегиды (с ванадием или железом в качестве катализатора) тоже довольно легко воспламеняются, но они не так хороши, как гидразингидрат.

3. Жидкости, обычно используемые в качестве фотопроявителей, например, гидрохинон и пирокатехин в растворе метанола с добавлением железа в качестве катализатора, завоевали признание как «горючее оптол». Являясь побочными химическими продуктами, они были доступны в больших количествах и могли расширить топливную базу истребителя Me-163. Здесь хорошие результаты были получены Эгельхаафом.

Суммируя все изложенное, следует сказать, что все эти смеси, даже после интенсивного их исследования, не принесли столь хороших результатов, как данные, полученные с чистым гидразингидратом.

Другим окислителем, применявшимся в то время нами в гипергольных системах топлива, являлась концентрированная азотная кислота. Она отличается благоприятными термическими свойствами, высокой плотностью и к тому же была доступна в любом количестве.

При разработке новых «ерголей» на основе азотной кислоты определились три главные группы инициаторов самовоспламенения: органические амины, катехины и фураны.

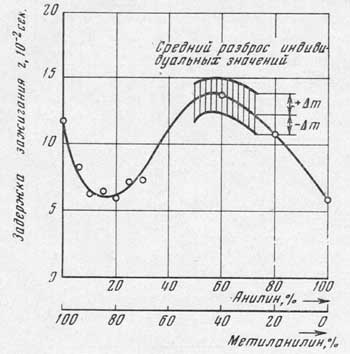

| Рис. 9. Задержка зажигания гипергольного топлива гола |

При выборе других компонентов для использования в смеси с кислотой был важен тот факт, что не требовалось заботиться о растворимости металлических солей, используемых в качестве катализатора; более того, для протекания реакции в камере не существовало температурных ограничений. Поэтому легко можно было выбрать вещества для смешения. Типичными компонентами являлись виниловый эфир, бензол и тетрагидрофуран.

Стремясь получить хорошие свойства при низких температурах, мы испытывали значительные трудности. Так как азотная кислота затвердевает при температуре —40° С, мы использовали 98-процентную азотную кислоту с 6 процентами хлорного железа. Что касается применения «ерголей» в гиперголе в качестве горючего, то смесь катехина и тетрагидрофурана с 8-процентным фурфуриловым спиртом имела хорошие свойства до температуры —50° С, приемлемую вязкость и отличную воспламеняемость. Приведу разрабатывавшиеся нами группы гипергольных систем с азотной кислотой в качестве окислителя:

А. Алифатические аминосоединения. К ним относятся, например, диэтилентриамин, полиалкилполиамины, триэтиламин, метиламин; все они очень хорошо вступают в реакцию с обычной азотной кислотой, с той азотной кислотой, к которой добавлено железо (или ванадий) в качестве катализатора, а также со смешанной кислотой (MS10).

Б. Ароматические аминосоединения. Начиная с циклогексиламина, наиболее подходящими аминами оказались анилин и его смеси с другими алифатическими или ароматическими соединениями (триэтиленамин, циклогексиламин, метиланилин, пиридин, этиланилин, ксилидин, пиперидин, пиррол). Некоторые из этих смесей проявляют «эвтектическую гипергольность». Гипергольность вышеупомянутых соединений настолько хороша, что вполне возможно их разбавление инертным топливом. Группа упомянутых гиперголей называлась в фирме BMW тонка, а в Брунсвике — гола. Научные работники BMW самостоятельно проводили исследования с этими гиперголями и получили замечательные результаты (рис. 9).

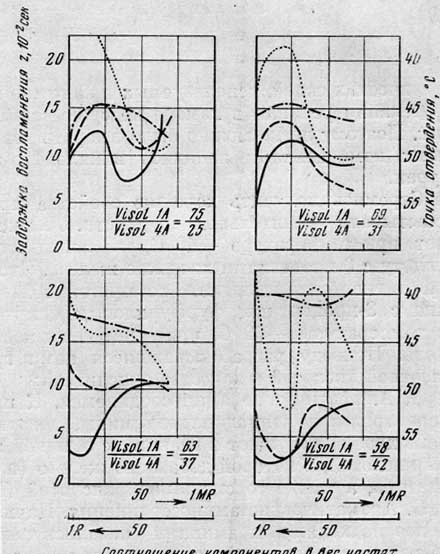

В. Ненасыщенные соединения. Вещества ацетиленовой группы (д-р Реппе), например, диацетилен, виниловые эфиры: винилэтиловый эфир, винилизобутиловый эфир, бутандиолдивиниловый эфир, дивинилацетилен, дикетены, циклопентадиен. Гиперголи группы виниловых эфиров были названы визолями и использовались в основном в комбинации с аминосоединениями.

|

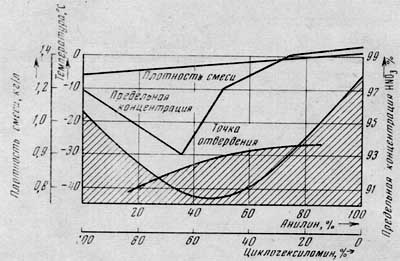

Pис. 10. График характерных значений для гипергольной горючей смеси из анилина и циклогексиламина |

| Рис. 11. Влияние соотношения визолевых и аминовых компонентов горючих визолевых смесей |

Г. Проявители. К ним относятся пирокатехин, гидрохинон, пирогаллол, а также оптолы. Компоненты, годные для смеси с перекисью водорода, оказались подходящими также для смеси с азотной кислотой.

Д. Другие соединения. Сюда входят фуран и его производные, особенно фурфуриловый спирт, получивший название фантол (д-р Эгельхааф). Они обладают хорошей воспламеняемостью, особенно со смешанными кислотами, даже при сильном разбавлении ксилолом (до 70%).

Гидразин также вступает в гипергольную реакцию с азотной кислотой.

Рис. 12. Устройство для измерения задержки воспламенения |

Почти все предложенные гипергольные топлива состояли из смесей различных соединений. Это, конечно, приводило к осложнениям ввиду индивидуальных влияний различных соединений, однако смешение открывает возможности для усиления каждого из желаемых свойств, например, химического сродства компонентов смеси в системе. График (рис. 10) показывает это сродство, выраженное как предельная концентрация кислоты, т. е. такая ее концентрация, при которой воспламенение происходит без заметной задержки. Смеси могут иметь гораздо более высокое сродство, чем отдельные компоненты,— вывод, который тоже подтвердился при экспериментах с целым рядом других веществ.

Тот же график показывает самую низкую допустимую температуру, так называемую холодную точку. Эта холодная точка на обоих краях графика определяется точкой затвердевания, а в середине — наивысшей допускаемой вязкостью, которая в этом частном случае принималась равной 40 сантистоксам; здесь оптимум по холодной точке у по задержке воспламенения совпадают. Однако при некоторых сочетаниях веществ наблюдалось расхождение этих оптимумов, в таких случаях мы пытались привести обе оптимальные величины в соответствие, добавляя другие компоненты.

| Рис. 13. Схема устройства для измерения задержки воспламенения при низкой температуре: 1 — реакторная камера; 2 — термостат низкой температуры (устройство для охлаждения резервуара); 3 — твердая углекислота; 4 — скользящая втулка; 5 — распределительная пластинка; 6 — пусковое устройство; 7 — фотоэлемент; 8 — усилитель; 9 — самописец |

Рис. 14. График температуры сплошной и пористой стенок: 1 — пограничный слой; 2 — дополнительный пограничный слой; 3 — газ высокой температуры; 4 — охлаждающая жидкость, 5 — сплошная стенка; 6 — пористая стенка |

На рис. 11 показаны графики задержки воспламенения, полученные при разработке горючих в и з о. Эти горючие представляют собой смесь из четырех компонентов: два визоля—винилбутидовый эфир (визоль 1) и бутандиолдивиниловый эфир (визоль 4) и два органических аминосоединения — анилин и метиланилин. Задержка воспламенения показана как функция состава смеси аминосоединений в горючей смеси. Пунктирные линии обозначают смеси, содержащие 10 объемных частей аминосоединений, прерывающиеся линии соответствуют 15 частям, а сплошные линии — 20 объемным частям аминосоединений в горючей смеси. Короче, четыре диаграммы различаются по составу визолей.

Не вдаваясь в такие подробности, как, например, превращение минимума в максимум путем изменения состава визоля, мне хотелось бы привлечь ваше внимание к резким различиям свойств топлив, вызванным небольшими изменениями в абсолютном содержании аминокомпонентов. Эта чувствительность очень затрудняет изучение топлив с точки зрения сродства, смеси проявляют все свойства многокомпонентных систем, и поэтому специалистам хочется говорить об эвтектике.

Данные задержки воспламенения не являются абсолютными величинами. На задержку воспламенения более или менее влияет и способ обеспечения контакта компонентов. Мы могли бы даже прийти к заключению: что благоприятно для одного сочетания веществ, приводит к большим задержкам воспламенения для другой топливной системы. Время задержки воспламенения измерялось посредством фотоэлемента при равномерной, допускавшей регулирование подаче окислителя в горючее, которое находилось в тигле (рис. 12). На рис. 13 показан вариант аппаратуры, разработанной нами для измерения задержки воспламенения при низких температурах. Что касается воспламенения гиперголей в связи с конструкцией смесительных форсунок, то, как мы

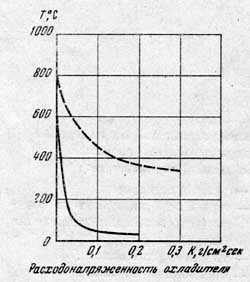

Рис. 15. График изменения температуры поверхности в зависимости от расходонапряженности охладителя. Охлаждающие агенты: ......... воздух ———— вода |

Рис. 16. Схема сопла, изготовленного из пористого материала: 1 — газ под давлением; 2 — охлаждающий агент; 3 — распределитель охладителя; 4 — кожух; 5 — вкладыш из двух частей; 6 — сопло из пористого мтериала |

Работа, начатая в 30-х годах, продолжалась до конца второй мировой войны. За это время было исследовано около 1100 различных комбинаций гиперголей, что значительно расширило наши представления о возможных системах топлива.

Заканчивая обзор исследований, выполненных в ранний период развития ракетной техники, мне хотелось бы сообщить о наших поисках новых материалов и систем охлаждения ракетного сопла, подвергавшегося высокой тепловой нагрузке, необычной для того времени. Эти исследования концентрировались на разработке охлаждающих систем, основанных на принципе выпотевания, хорошо известном в настоящее время и применяемом для охлаждения лопаток турбин.

| Рис. 17. Различные конструкции coneл из пористого материала |

| Рис. 18. Пробный стержень и coпло из кермета: 1 — керамика; 2 — кермет; а — металл |

Возможно, те же самые принципы охлаждения ракетных камер сгорания были разработаны еще где-нибудь, но мне хотелось бы упомянуть здесь о моем бывшем коллеге Мейер-Хартвиге, который посвятил этим темам большие исследования.

Известны три существенных эффекта, снижающих температуру поверхности: поглощение тепла путем пропускания охладителя через пористую стенку, а также посредством испарения охлаждающей жидкости и при помощи применения дополнительного пограничного слоя, возникающего благодаря подводу массы у поверхности стенки. Схема распределения температур при охлаждении сплошной и пористой стенки представлена на рис. 14.

При температуре газа 1100° С и его скорости от 600 до 700 м/сек температура поверхности может быть снижена до 100° С введением специального охлаждающего состава с удельным расходом 0,04 г/сек ·см2 (рис. 15).

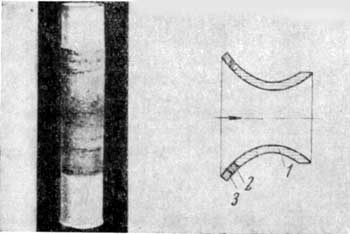

На рис. 16 приведена схема применения пористого материала в ракетном сопле. Давление в камере сгорания 36 кг/см2, температура газа 2400° К, через стенку сопла подается 0,6 г/сек ·см2 охлаждающей жидкости, что соответствует менее чем 2% основного расхода через камеру сюрания. Пористые материалы, использовавшиеся при исследованиях с испарительным охлаждением, были изготовлены из порошковой стали и меди; соотношение прочности и веса подобного пористого материала было почти такое же, как у сплошного. На рис. 17 представлены экспериментальные бруски, насадки и ракетные сопла, изготовленные в наших лабораториях.

Разработка пористого материала началась с исследования керамики, но сочетание ее со стальными элементами конструкций вызывало много трудностей из-за разного теплового расширения керамики и стали. Таким образом, мы обратились к комбинированным материалам: учитывая прекрасные свойства керамики, мы пытались спекать ее с металлом. Металл спекался с керамикой через переходники, представлявшие собой переменные по составу смеси металла с керамикой (рис. 18). При таком процессе разные свойства металла и керамики могли быть компенсированы. Вы видите пробный стержень и схему сопла, изготовленного из этого составного материала; в настоящее время соединение металла и керамики известно под названием кермет.